Изготовление неприводных роликов и ролика энкодера для станка для компании ООО «Техно Тюб»

Задача - изготовить 4 вала и уменьшить их износ при контакте с металлом. Материал - сталь 45. Чертеж предоставлен.

О компании: ООО «Техно Тюб» производит до 100 тонн в месяц сварных нержавеющих труб круглого и профильного сечения и нержавеющих отводов. Компания имеет цеха сварки, резки, полировки, отводов и лабораторию контроля качества. Находится в Калининградской области.

Клиент обратился с запросом:

Валы на производстве испытывают силовые нагрузки, протягивают ленту из нержавеющей стали.

Минимальная ширина ленты 20 мм, максимальная - 1 500 мм. За один рез набирается до 20 лент. Толщина ленты 0.4-6.0 мм. Скорость линии до 170 м/мин.

На фото видна выработка на металлических валах. Эта выработка дает дефект на поверхности материала.

Наша задача - изготовить вал, который не будет выдавать дефект долгое время.

Валы на производстве испытывают силовые нагрузки, протягивают ленту из нержавеющей стали.

Минимальная ширина ленты 20 мм, максимальная - 1 500 мм. За один рез набирается до 20 лент. Толщина ленты 0.4-6.0 мм. Скорость линии до 170 м/мин.

На фото видна выработка на металлических валах. Эта выработка дает дефект на поверхности материала.

Наша задача - изготовить вал, который не будет выдавать дефект долгое время.

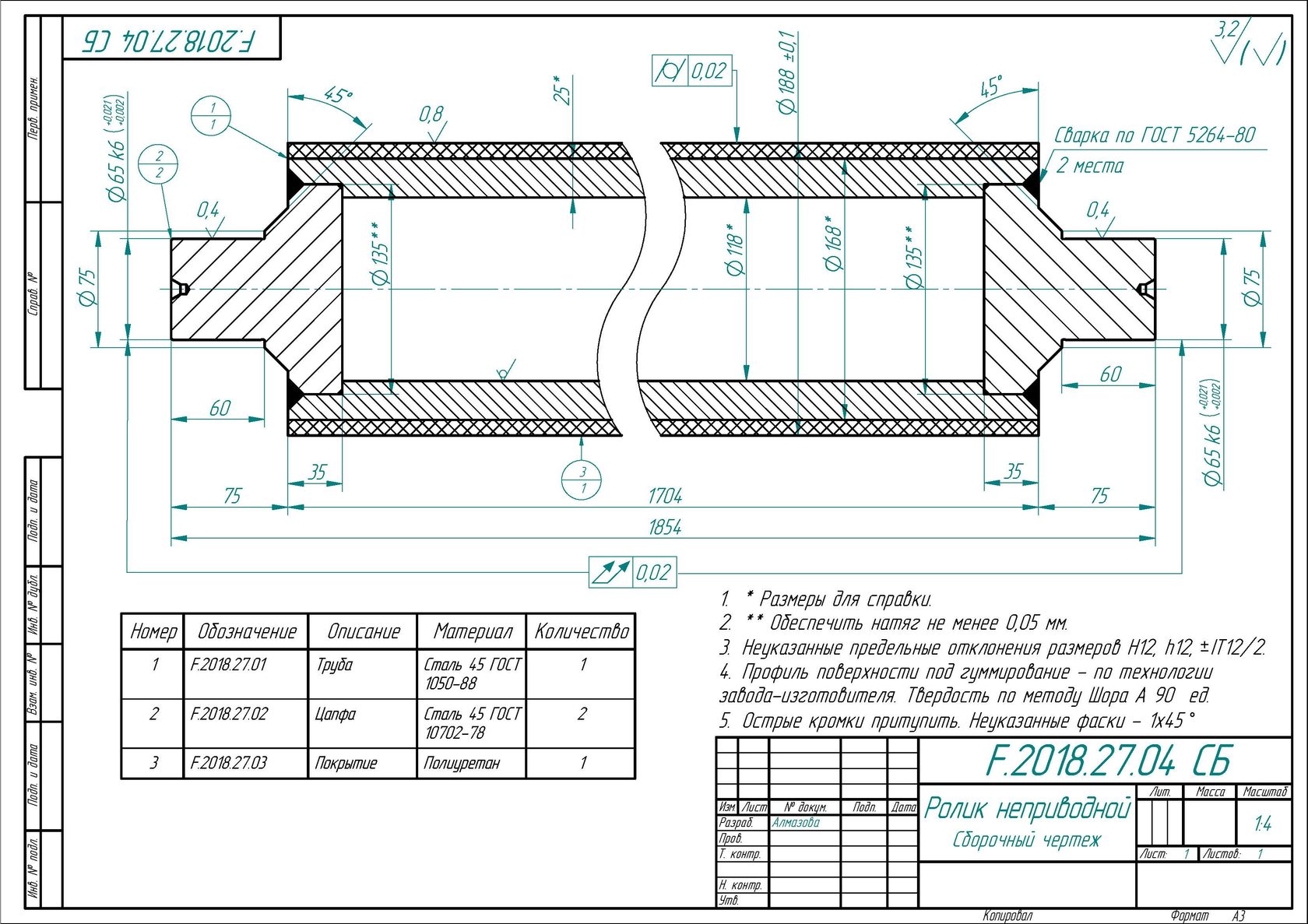

Клиент прислал чертеж от поставщика оборудования в общем виде:

Одного общего чертежа оказалось мало. Конструкторский отдел «Формунг»

стал разбираться более глубоко: запросили техническую информацию на оборудование (спецификацию, сборочную схему). Заказчик предоставил общую техническую информацию из каталога станка.

стал разбираться более глубоко: запросили техническую информацию на оборудование (спецификацию, сборочную схему). Заказчик предоставил общую техническую информацию из каталога станка.

Мы погрузились в суть проблемы – решили выяснить, почему происходит износ валов, участвующих в непосредственном контакте с металлом.

Оказалось, что только три вала из четырех контактируют с металлом. Запрашиваемый вал не участвует в процессе протягивания листов металла, и заказчику нужны совсем другие валы.

Оказалось, что только три вала из четырех контактируют с металлом. Запрашиваемый вал не участвует в процессе протягивания листов металла, и заказчику нужны совсем другие валы.

Клиент запросил у производителя оборудования чертежи на нужные валы.

Выяснилось, что мы получили валы с посадочной шейкой 65 мм, а не 75 мм, как указано на изначальном чертеже.

Это распространенная практика - производитель специально указывает на общих чертежах ошибки в размерах, чтобы другие не изготовили по ним детали.

Выяснилось, что мы получили валы с посадочной шейкой 65 мм, а не 75 мм, как указано на изначальном чертеже.

Это распространенная практика - производитель специально указывает на общих чертежах ошибки в размерах, чтобы другие не изготовили по ним детали.

В итоге производитель прислал не все чертежи, и наши инженеры подготавливали конструкторскую документацию исходя из спецификации и сопрягаемых деталей.

Мы всегда строим 3D-модели, по которым готовим конструкторскую документацию. После подготовки чертежа обязательно согласовываем его с заказчиком.

Получился следующий чертеж:

Мы всегда строим 3D-модели, по которым готовим конструкторскую документацию. После подготовки чертежа обязательно согласовываем его с заказчиком.

Получился следующий чертеж:

Клиент обратился с запросом изготовления вала с обрезиниванием.

Но, сравнив материалы, предложили замену на покрытие полиуретаном, так как его износостойкость выше, чем у стали в 1,5 раза, а у резины ниже в 1,3 раза. Заказчик утвердил предложение.

Процесс изготовления валов:

Но, сравнив материалы, предложили замену на покрытие полиуретаном, так как его износостойкость выше, чем у стали в 1,5 раза, а у резины ниже в 1,3 раза. Заказчик утвердил предложение.

Процесс изготовления валов:

- Закупка металла (труба и прутки на цапфы);

- Механическая обработка деталей;

- Сварка трубы и цапф;

- Подготовка наружной поверхности трубы под нанесение полиуретана;

- Создание формы под полиуретан;

- Заливка металлической основы полиуретаном;

- Механическая обработка полиуретана;

- Чистовая обработка вала (шлифовка посадочных шеек и наружной поверхности полиуретана).

- После изготовления на каждый вал подготавливается паспорт качества с указанием фактических параметров (геометрические размеры, твердость покрытия, материал).

В итоге мы сделали 3 вала из стали 45 с покрытием полиуретаном за 40 рабочих дней.

Мы увеличили срок службы валов в 1,5 раза.

Мы увеличили срок службы валов в 1,5 раза.